1. 웨이퍼 제조

Overview: 잉곳 만들기 - 잉곳 절단 - 웨이퍼 표면 연마

우선 , 웨이퍼란?

웨이퍼는 반도체 집적회로를 만드는 주요 부품으로, 웨이퍼 위에 다수의 동일 회로를 만들어 반도체 집적회로를 만듭니다. 실리콘(Si), 갈륨 아세나이드(GaAs) 등을 성장시켜 만든 단결정 기둥을 얇게 썬 원판을 의미합니다.

여기서 '성장'이라는 표현이 있는 데, 영어로는 crystal growth이며 결정화(crystallization) 과정의 주요 단계입니다. 결정화 단계는 크게 핵화(nuclearization)와 성장(growth)이 있으며 성장 단계는 핵 또는 분자가 핵에 흡착되어 핵 형성 부위로부터 결정 구조를 바깥으로 전파하는 것을 의미합니다.

Step 1: 잉곳 만들기

실리콘을 모래에서 추출합니다. 이를 반도체 재료로 사용하기 위해 순도를 높이는 정제 과정을 거칩니다. 따라서 뜨거운 열(약 1420'C)로 녹여 고순도의 실리콘 용액을 만들고 결정 성장시켜 굳힙니다. 이를 주물에 넣어 회전 시켜 실리콘 기둥을 만듭니다. 이러한 실리콘 기둥을 잉곳이라고 합니다. 반도체용 잉곳은 이와 같이 초고순도의 실리콘 잉곳을 사용합니다.

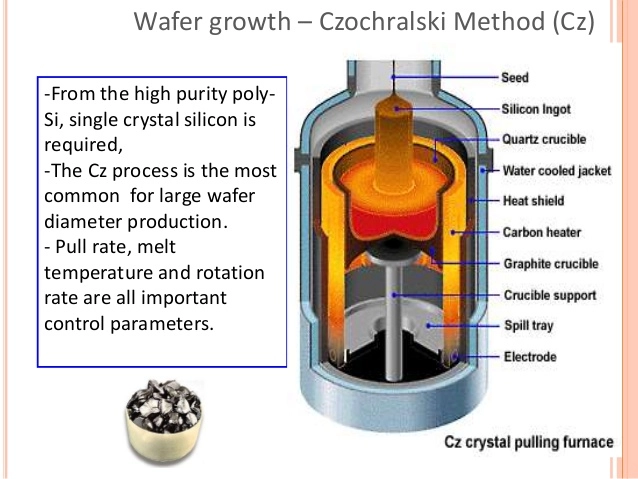

- 실리콘 결정 성장기술인 초크랄스키(Czochralski)법 또는 플로팅존(Floating Zone)법 등을 이용하여 얻습니다.

초크랄스키(Czochralski)법과 플로팅존(Floating Zone)법

초크랄스키법은 반도체, 금속 등의 단결정(예를 들어 실리콘, 저마늄 등등)을 성장시키는 방법입니다. 잉곳을 만들 때도 사용됩니다.

- 초고순도 반도체 실리콘(잉곳)은 석영 등으로 제작된 주물에 약 1425'C 온도에서 녹여집니다.

- 전기 전도도 변화를 위해 의도적으로 불순물, 즉 Dopant impurity atoms(붕소 또는 황)가 주입될 수 있습니다. p-type 또는 n-type 실리콘을 결정하기 위해 정확한 양만큼 녹여진 실리콘에 주입될 수 있습니다. 이를 doping이라고 합니다.

- 녹인 실리콘 용액에 단결정 실리콘(seed crystal)이 맨 윗 부분에 자리잡으며 막대와 연결됩니다.

- 단결정 성장을 위한 일정 조건을 만족하면 막대와 seed는 주물에서 천천히 실리콘 용액을 들어올립니다. 이 때 doping이 균일하도록 seed crystal과 실리콘 주물은 반대로 회전합니다. 이 때 온도 변화와 회전 속도는 단결정의 크기를 결정하게 됩니다.

- 들어올리게 되면서 잉곳이 만들어집니다. 마지막 부분에는 마찬가지로 seed가 생깁니다.

플로팅존 법(Floating Zone)은 마찬가지로 고순도 실리콘 잉곳을 만들기 위해 사용됩니다. 주물없이 결정 성장을 만드는 방식입니다. 초크랄스키 법은 주물에 불순물 오염이 생기는 반면, 플로팅존법은 주물이 따로 없습니다.

아래 부분 끝은 seed crystal로 연결되어 있고, RF-Heater(라디오주파수 히터)가 위쪽 방향으로 천천히 올라가면서 실리콘 봉을 녹이면서 올라 가 아래 부분에는 단결정의 실리콘이 남게 하는 기법입니다. 이 때 녹은 경우 불순물은 굳어서 고체화 되기보다는 녹은 부분에 남는 경향이 있습니다. 하지만 아주 큰 잉곳을 만들기 어려운 방법이며 높은 비용 때문에 주로 연구실 등에서 사용됩니다.

Step 2: 잉곳 절단하기

잉곳의 양쪽 말단을 제거합니다. 표면이 균일하도록 연마합니다. 이후 잉곳을 원판형의 웨이퍼로 만들기 위해 다이아몬트 톱을 이용해 균일한 두께로 얇께 써는 작업을 합니다. 이 때, 웨이퍼의 두께가 얇을수록 제조원가가 줄어들며, 지름이 클수록 한번에 생산할 수 있는 반도체 칩 수가 증가하므로 웨이퍼의 두께와 크기는 점차 얇고 커지는 추세입니다.

아래와 같이 다이아몬트 코팅된 와이어가 돌아가며 실리콘 잉곳을 얇게 썰게 됩니다.

Step 3: 웨이퍼 표면 연마(Edge Rounding & Lapping & Etching & Polishing) 하기

Step 1과 Step 2를 거친 웨이퍼는 표면이 거칠고 흠결이 있기 때문에 이는 회로 정밀도에 영향을 줄 수 있어 제거해야 합니다. 따라서 연마액과 연마 장비를 통해 표면을 매끄럽게 갈아냅니다.

Edge Rounding

웨이퍼는 날카로운 부분을 가지지 않도록 다이아몬드 커터로 둥글게 만듭니다.

Lapping

절단 후 웨이퍼 표면은 거칠고 흠결이 있어 이는 결과적으로 회로의 정밀도에 영향을 미칠 수 있습니다. 알루미늄 등의 연마제를 통해 웨이퍼의 표면을 연마합니다.

Etching

웨이퍼 표면의 가공 데미지를 화학작용을 이용해 제거합니다.

Polishing

실리콘 웨이퍼는 이후 세정용 화합물 등으로 2-3단계의 세정 작업을 거칩니다. 대부분의 시간은 윗 면을 세정합니다(단, 300mm 웨이퍼는 양면이기 때문에 양 쪽 모두 충분한 시간의 세정이 필요).

웨이퍼 마무리 작업은 거울처럼 깨끗하게 보일 정도로 끝이 납니다. 이러한 세정 작업은 작업될 웨이퍼의 면을 구별하는 데도 사용되는 데, 스크래치나 미소의 틈, 데미지 등이 없어야 합니다.

세정 공정은 2단계에 걸치며, stock removal(절삭을 통한 제거)와 CMP(chemical mechanical polish)로 이루어집니다. 두 단계 모두 어떠한 데미지도 주지 않습니다.

세정 공정 이후에 웨이퍼는 최종 클리닝 단계에 진입하며 표면 입자, 미량 금속 그리고 잔여물 등을 제거합니다.

Reference

The wafer - Waferfabrication - Semiconductor Technology from A to Z - Halbleiter.org

Wafer, Si-Wafer, Silicon, Offer, Request, Production (microchemicals.com)

Silicon Wafer Manufacturing Process - Silicon Valley Microelectronics (svmi.com)

'관심사' 카테고리의 다른 글

| 스탠리 공구세트 vs. 보쉬 공구세트 비교 (feat. 스탠리를 선택한 이유) (0) | 2022.03.03 |

|---|---|

| 반도체 8대 공정이란? 5. 증착&이온주입 공정 제대로 알기 (PVD, CVD, 증발법, 스퍼터링, LPCVD, PECVD, 이온주입공정) (0) | 2021.11.11 |

| 반도체 8대 공정이란? 4. 식각공정 제대로 알기 (에치 공정, 균일도, 선택비, 식각속도) (0) | 2021.10.31 |

| 반도체 8대 공정이란? 3. 포토공정 제대로 알기 (EUV, 노광공정, 감광제, 다중패턴, 포토마스크) (0) | 2021.10.30 |

| 반도체 8대 공정이란? 2. 산화공정 제대로 알기 (0) | 2021.09.27 |

댓글